西门子变频器过热故障维修方法详解:在工业自动化控制系统中,西门子变频器凭借其稳定的性能、精准的调速能力和完善的保护功能,被广泛应用于机床、输送机械、风机、水泵等各类工业设备中。过热故障是变频器运行过程中最常见的故障类型之一,其中硬件相关的过热故障占比极高。此类故障不仅会导致变频器触发保护停机,影响生产进度,严重时还会烧毁功率模块、电机等核心部件,造成重大经济损失。

一、西门子变频器过热硬件故障的核心原因分析

过热硬件故障的本质是“热量产生过多”或“热量散发不畅”,结合西门子变频器的硬件结构和运行特性,其核心原因可分为四大类,具体如下:

(一)散热系统硬件故障

散热系统是变频器热量散发的核心通道,其硬件故障会直接导致散热失效,是过热故障的首要诱因,具体包括:

1. 散热风扇故障:散热风扇是强制散热的核心部件,西门子变频器的风扇多为24V直流风扇,常见故障包括风扇电机烧毁、叶片断裂、轴承磨损卡滞、风扇电源接线松动或氧化等。风扇故障会导致强制散热停止,热量快速累积。例如,S120变频器的逆变器风扇维护寿命约为5万小时,若超过寿命未更换,易出现轴承损坏、电容老化等问题,导致风扇停转引发F30037过温故障。

2. 散热片与风道堵塞:工业现场多存在灰尘、油污、纤维等杂物,长期运行后会附着在散热片表面、风道内及滤网处,堵塞散热通道,导致空气流通不畅,热量无法有效散发。例如,G120C变频器若滤网堵塞,会导致进风量不足,功率模块热量无法及时导出,触发F5006故障。

3. 导热部件故障:对于功率模块与散热片之间的导热硅脂,若出现干涸、开裂、缺失或涂抹不均的情况,会导致热阻增大,功率模块产生的热量无法高效传递到散热片,局部温度骤升。此外,功率模块固定螺丝松动也会影响导热效果,引发局部过热。

4. 水冷系统故障(针对水冷型变频器):采用水冷系统的变频器,若冷却水管路堵塞、漏水、水泵故障导致流量不足,或冷却水水质变差结垢、水温过高,会导致热交换效率下降,引发过热故障。

(二)电机及传感器硬件故障

电机侧的硬件故障会直接导致电机发热异常,或导致温度检测信号失真,触发过热保护,具体包括:

1. 电机本身故障:电机长期过载运行、绕组短路或绝缘老化、轴承磨损卡滞、联轴器卡死等,都会导致电机电流激增,绕组发热持续累积,温度超过保护阈值。例如,电机轴承磨损会导致机械负载卡滞,电机转速下降,电流骤升,进而引发绕组过热。

2. 温度传感器故障:电机内置的温度传感器(如PTC、PT100、KTY84等)是检测电机温度的核心部件,若出现损坏(如PTC短路或开路、PT100电阻值偏离线性特性),会导致温度信号异常,触发误报警或真实过热无法检测。例如,G120变频器配置PTC传感器后,若传感器常温阻值为0Ω或超过2000Ω,会持续报F07011和F7910故障。

3. 传感器线路故障:传感器信号线出现断路、短路、接触不良(端子松动、氧化),或与动力线并行敷设受电磁干扰,会导致温度信号畸变或丢失,引发过热故障误报。例如,PTC传感器信号线端子氧化松动,会导致变频器无法准确检测电机温度,频繁触发过热保护。

(三)功率模块及内部电路故障

功率模块是变频器的核心发热部件,其本身故障或内部检测电路故障会直接导致过热,具体包括:

1. 功率模块性能劣化或损坏:功率模块内部的IGBT芯片老化、性能劣化,会导致导通损耗和开关损耗显著增加,发热激增;若IGBT芯片直接损坏,会伴随过流和过热同时发生,严重时会烧毁模块。

2. 内部测温元件故障:变频器内部用于检测功率模块温度的NTC热敏电阻或热电偶损坏,会导致温度检测值失真,出现实际温度正常但报过热故障,或实际温度过高但未触发保护的情况。

3. 信号处理电路故障:变频器内部的温度信号放大芯片、滤波电容、隔离光耦等元件损坏,会导致温度信号处理失真,无法准确判断部件温度,引发误报警或保护失效。

(四)安装与环境硬件相关问题

安装方式不当或环境条件恶劣,会间接导致变频器散热能力下降,引发过热故障,具体包括:

1. 安装方式错误:西门子变频器多数要求垂直安装以保证自然对流散热,若改为水平安装,会导致散热效率下降30%以上;此外,变频器模块之间及与柜体的间距过小(未达到手册要求的≥10cm),会遮挡风道,影响空气流通。

2. 环境温度过高:变频器的额定工作环境温度通常为-10℃~50℃,若安装环境温度超过50℃,或处于密闭空间、阳光直射环境,会导致散热环境恶化,热量无法有效散发。例如,靠近烘箱、锅炉等高温设备的变频器,会因热辐射导致模块温度升高。

3. 环境粉尘与湿度问题:工业现场的大量粉尘会加速滤网和散热片堵塞,高湿度环境会导致接线端子氧化、电路绝缘性能下降,间接影响散热系统和检测电路的正常工作。

二、西门子变频器过热硬件故障的维修步骤与技巧

针对过热硬件故障的维修,应遵循“先确认故障现象→再排查散热系统→接着检查负载与电机→最后检测变频器内部硬件”的优先级原则,结合故障码和现场工况逐步定位故障点,具体维修步骤如下:

(一)前期准备与故障确认

1. 故障信息收集:记录变频器的型号、故障码、故障触发时机(如高负载时、长时间运行后、环境温度高时)、运行工况(如是否频繁启停、正反转切换)等信息,初步判断故障类型与负载、环境的关联性。

2. 安全断电操作:维修前必须断开变频器的输入电源,等待内部电容放电完成(通常需10~30分钟),避免触电风险;同时断开电机与变频器的连接,方便后续空载测试。

3. 温度初步验证:用红外测温仪测量变频器功率模块表面、电机外壳温度(正常情况下电机外壳温度比绕组温度低10~30℃),对比变频器内部参数监控值(如r0035功率模块温度、r0027输出电流),判断是否为真实过热。例如,r0035显示功率模块温度接近100℃,说明存在真实过热;若实际温度正常但报过热故障,可能是测温元件或信号处理电路故障。

(二)散热系统故障排查与维修

散热系统是故障排查的首要重点,具体步骤如下:

1. 散热风扇检查与维修:上电后观察风扇是否正常运转,用手触摸风扇外壳感受振动(注意安全);测量风扇供电电压(通常为24V DC),若电压正常但风扇不转,说明风扇电机烧毁或轴承卡滞,需更换同型号风扇(注意风扇转向)。对于运行时间过长的风扇,还需检查其电容容量,若电容老化(如额定3.5μF实测2.3μF),也需及时更换。此外,紧固风扇接线端子,清理端子氧化层,确保供电稳定。

2. 散热片与风道清理:拆卸变频器外壳,用压缩空气(或软毛刷)彻底清理散热片、风道内的灰尘、油污和纤维杂物,确保散热片缝隙通畅;对于配备滤网的变频器,清洗或更换滤网,避免堵塞进风口。清理完成后,检查风道是否被周围杂物遮挡,确保空气流通无阻。

3. 导热部件检查与修复:拆卸功率模块,检查散热片与模块之间的导热硅脂状态,若出现干涸、开裂,需彻底清除旧硅脂,重新均匀涂抹新的导热硅脂(厚度约0.1~0.2mm);检查模块固定螺丝是否松动,按手册要求均匀紧固,避免过紧导致模块变形影响导热效果。

4. 水冷系统检查(如适用):打开冷却水管路放水阀,观察水流是否顺畅,若堵塞需用专用清洗剂疏通;检查水泵工作状态,测量流量是否达到额定值,不足时维修或更换水泵;检查冷却水水质,若结垢严重,更换冷却水并添加防锈剂;确保冷却水温度控制在额定范围内。

(三)电机及传感器故障排查与维修

若散热系统正常,需进一步排查电机及传感器硬件,具体步骤如下:

1. 电机负载与本身检查:断开电机与机械负载的连接,进行空载测试:运行30分钟以上,用电流表监测运行电流,若空载电流超过额定电流的110%,说明电机本身存在故障(如绕组短路、轴承卡顿);若空载正常,说明故障源于负载过重或机械卡滞,需修复传动系统(清理卡阻、更换轴承、调整负载至额定范围)。此外,用万用表测量电机三相绕组电阻(应平衡)和绝缘电阻(≥5MΩ),排除绕组短路和绝缘不良问题。

2. 电机散热系统检查:检查电机自带散热风扇(若有)是否运转正常,叶片是否损坏,电源线是否松动,损坏时更换同型号风扇;清理电机通风口、散热片的灰尘,改善电机安装环境的通风条件,避免电机在超过40℃的环境中运行。

3. 温度传感器参数与性能检查:查看电机铭牌确认内置传感器类型(如PTC、PT100),进入变频器参数检查对应设置(如P0604传感器类型参数)是否匹配(PTC对应“1”,PT100对应“2”,KTY84对应“3”),类型不匹配需修正参数。断开传感器与变频器的连接,用万用表测量电阻:PTC常温下约500Ω~5kΩ,温度超过阈值时电阻骤增至10kΩ以上,若常温下电阻为0或无穷大,说明损坏;PT100常温(25℃)下约100Ω,温度每升高1℃电阻增加约0.385Ω,电阻异常说明损坏,需更换同型号传感器。

4. 传感器线路检查与修复:用万用表导通档检测传感器信号线是否断路,绝缘档检测信号线与地之间的绝缘电阻(应≥1MΩ),排除短路或接地故障;紧固电机侧和变频器侧的传感器接线端子(如X122端子),清理氧化层;传感器线需使用屏蔽线,屏蔽层单端接地(接变频器PE端子),与动力线分开布线(间距≥30cm),减少电磁干扰。

(四)变频器内部硬件故障排查与维修

若上述排查均正常,需进一步检查变频器内部硬件,具体步骤如下:

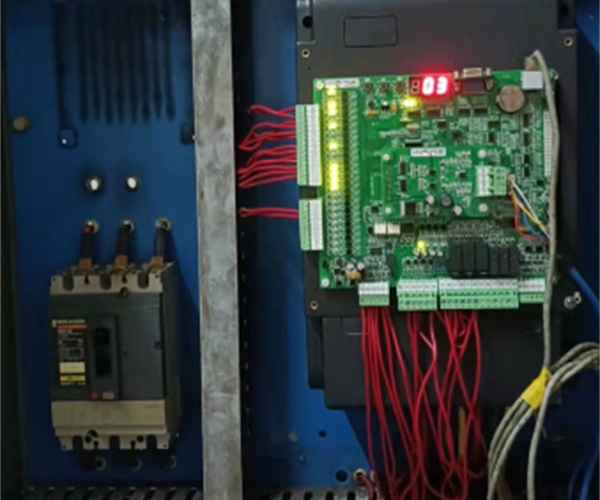

1. 功率模块检测:用万用表测量模块内部测温元件(NTC)电阻,常温下约10kΩ(不同型号有差异),温度升高电阻减小,若电阻为0或无穷大,说明测温元件损坏;用专用设备测量模块各相IGBT的导通压降,若某相压降明显大于其他相,说明IGBT老化或损坏,需更换功率模块。

2. 内部信号处理电路检查:断电后打开变频器,检查信号处理电路的元件(如运算放大器、滤波电容、隔离光耦)是否有烧焦、虚焊痕迹;用示波器测量传感器信号输入端的波形,正常应为稳定的直流或缓变信号,若波形畸变(杂波多),需更换滤波电容或信号放大芯片。

3. 参数调整与验证:检查过热保护阈值参数(如P0610电机过热保护阈值、P0918功率模块过温保护阈值)是否设置过低,可根据部件绝缘等级和手册要求适当调整(如F级电机P0610设为155℃,功率模块P0918暂时调至110℃,不建议超过120℃);通过STARTER软件检查并升级变频器固件至最新版本,排除固件缺陷导致的检测异常。更换备用功率模块或CU模块测试,若故障消失,说明原模块损坏。

(五)应急处理与故障验证

紧急情况下,可临时将传感器故障响应参数(如P0614)设为“1”(仅警告不停机),但需每10分钟用红外测温仪监测电机温度,避免长时间运行导致烧毁。故障修复后,进行带载测试:连续运行1~2小时,监测变频器各部件温度(功率模块温度应<80℃,电机外壳温度应<70℃)和输出电流,确认无过热故障复发,方可恢复正常生产运行。

三、结语

西门子变频器过热硬件故障的核心原因集中在散热系统、电机及传感器、功率模块和安装环境四大类,故障排查需遵循“先外部后内部、先简单后复杂”的原则,优先排查散热系统和负载问题,再逐步深入检测内部硬件。通过规范的维修步骤和针对性的修复措施,可有效解决各类过热硬件故障;而科学的预防性维护,能显著降低过热故障的发生率,延长变频器和电机的使用寿命,保障工业生产的连续稳定运行。运维人员在实际工作中,还应结合西门子变频器的型号手册和现场工况,灵活运用本文所述的维修方法和技巧,提高故障处理效率和准确性。

7*24维修服务支持

7*24维修服务支持 全行业解决方案

全行业解决方案 1小时快速响应

1小时快速响应 专注西门子工控维修

专注西门子工控维修 完善的售后服务支持

完善的售后服务支持